INDUSTRIA

LA

RESISTENCIA DE LA TELA

Una

empresa textil convocó a jóvenes diseñadores en un concurso en el que

se propone que el diseño llegue hasta la factura misma de la tela. La

iniciativa es una manera de llamar la atención sobre ese sector de la

industria: lejos del circuito del design, las fábricas de tela pelean

diariamente por su supervivencia.

Por Sandra Russo,

desde París

El

hecho de pensar en telas puede asociarse a muchas imágenes, desde

los secretos del ámbito  doméstico

hasta la intimidad más pública. Algún espacio desbordado

por metros y metros de lino crudo; el peso de cortinados de damasco;

el roce de unas sábanas de algodón rústico. Las

combinaciones más estridentes en los estantes de alguna vieja

tienda de tela por metro. Pero, inevitablemente, pensar en telas genera

una asociación directa con la moda, el diseño, todo un

circuito de producción y consumo cultural del que, por lo general

(especialmente en los últimos años), suele pasarse por

alto la base: la industria textil. En plena época de auge del

design, las estrellas son los productos finales y sus realizadores,

pero en esa cadena no se estila mencionar el otro diseño, el

textil, el que determina patrones, estampados, colores y texturas de

los géneros. En nuestro país, desde ya, no es casual la

invisibilidad de este sector: en medio de un panorama industrial en

crisis, cuando no inexistente, las hilanderías y tejedurías

no son excepciones. A principios de los 90, con la política de

apertura irrestricta de mercados, los productores locales (por lo general,

pequeñas y medianas empresas de origen familiar) empezaron a

sentir los efectos de una competencia en la que, cuestiones impositivas

mediante, llevaron las de perder de entrada. Quedaron unas pocas, aproximadamente

1500 fábricas textiles cerraron sus puertas con la consolidación

del proceso neoliberal. Algunas sobreviven, mantienen un ritmo constante

de producción, abastecen una demanda local, pero, especialmente,

dirigen sus esfuerzos a gestar cambios en el circuito de la indumentaria.

Con ese objetivo, por ejemplo, el año pasado la hilandería

TN & Platex convocó a jóvenes diseñadores y

estudiantes para participar de un concurso de diseño de indumentaria

en el que, y ésta es la novedad, también pudieran decidir

sobre el diseño textil. “Fue una idea”, explica Aldo

Karagozian –director de la empresa–, “para lograr un

acercamiento entre diseño y fibras, porque muchos aspectos de

la producción son desconocidos para los diseñadores y

conocerla al detalle puede beneficiar a todo el circuito”. Es probable,

hay algo encantador en eso de seguir de cerca la transformación

de un fardo de algodón en un retazo de tela.

doméstico

hasta la intimidad más pública. Algún espacio desbordado

por metros y metros de lino crudo; el peso de cortinados de damasco;

el roce de unas sábanas de algodón rústico. Las

combinaciones más estridentes en los estantes de alguna vieja

tienda de tela por metro. Pero, inevitablemente, pensar en telas genera

una asociación directa con la moda, el diseño, todo un

circuito de producción y consumo cultural del que, por lo general

(especialmente en los últimos años), suele pasarse por

alto la base: la industria textil. En plena época de auge del

design, las estrellas son los productos finales y sus realizadores,

pero en esa cadena no se estila mencionar el otro diseño, el

textil, el que determina patrones, estampados, colores y texturas de

los géneros. En nuestro país, desde ya, no es casual la

invisibilidad de este sector: en medio de un panorama industrial en

crisis, cuando no inexistente, las hilanderías y tejedurías

no son excepciones. A principios de los 90, con la política de

apertura irrestricta de mercados, los productores locales (por lo general,

pequeñas y medianas empresas de origen familiar) empezaron a

sentir los efectos de una competencia en la que, cuestiones impositivas

mediante, llevaron las de perder de entrada. Quedaron unas pocas, aproximadamente

1500 fábricas textiles cerraron sus puertas con la consolidación

del proceso neoliberal. Algunas sobreviven, mantienen un ritmo constante

de producción, abastecen una demanda local, pero, especialmente,

dirigen sus esfuerzos a gestar cambios en el circuito de la indumentaria.

Con ese objetivo, por ejemplo, el año pasado la hilandería

TN & Platex convocó a jóvenes diseñadores y

estudiantes para participar de un concurso de diseño de indumentaria

en el que, y ésta es la novedad, también pudieran decidir

sobre el diseño textil. “Fue una idea”, explica Aldo

Karagozian –director de la empresa–, “para lograr un

acercamiento entre diseño y fibras, porque muchos aspectos de

la producción son desconocidos para los diseñadores y

conocerla al detalle puede beneficiar a todo el circuito”. Es probable,

hay algo encantador en eso de seguir de cerca la transformación

de un fardo de algodón en un retazo de tela.

Domando

algodones

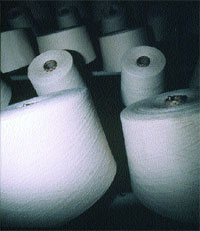

Ante todo, el shock cultural: para obtener un mísero cono

de hilitos blancos de un fardo de algodón  hacen

falta 15 días con una serie inimaginable de máquinas y

maquinitas trabajando 24 horas de corrido. La elaboración requiere

un seguimiento cuidadoso y arduo, además de ciertas condiciones

en las que a nadie se le ocurre pensar ni siquiera cuando usa su remera

fetiche favorita. Dentro de una planta hilandera, por ejemplo, hace

calor y hay un nivel de humedad que no puede compararse con el de Buenos

Aires en estos días, pero que tampoco es para despreciar. Y es

que, éste es el tipo de razón que resulta obvia una vez

que alguien la menciona, la única manera de evitar que las pelusas

de los fardos vuelenpor todos lados, y que los protohilos se estremezcan

(y se quiebren) por la pilosidad y los niveles de energía estática

que pueden alcanzar en alguna de las muchas fases de su tratamiento,

es apabullarlos desde su llegada con 29 grados de temperatura y un elevado

nivel de humedad. Entonces, ahí están los fardos, mullidos,

simpáticos, blancos a simple vista, pero llenos de impurezas

descalificadoras para la mirada de los profesionales. Los beneficios

de la tecnologización de trabajos artesanales como el hilado

se dejan ver en todas las etapas del proceso. Por ejemplo, una primera

máquina que, con un par de modificaciones, hubiera hecho las

delicias de Cronenberg, desarma en cuestión de minutos todo un

fardo, corta y abre la fibra para darle una predisposición lineal,

y transporta los copitos a un silo (que mezcla distintas calidades de

fibra para conseguir cierta uniformidad). A partir de allí, se

suceden distintas etapas de limpieza, en batidores y tambores con púas

de variados calibres, a lo largo de las cuales se va depurando cada

vez más el algodón de sus cascarillas. Y repentinamente

las pelusas absolutamente limpias, tras pasar por un

hacen

falta 15 días con una serie inimaginable de máquinas y

maquinitas trabajando 24 horas de corrido. La elaboración requiere

un seguimiento cuidadoso y arduo, además de ciertas condiciones

en las que a nadie se le ocurre pensar ni siquiera cuando usa su remera

fetiche favorita. Dentro de una planta hilandera, por ejemplo, hace

calor y hay un nivel de humedad que no puede compararse con el de Buenos

Aires en estos días, pero que tampoco es para despreciar. Y es

que, éste es el tipo de razón que resulta obvia una vez

que alguien la menciona, la única manera de evitar que las pelusas

de los fardos vuelenpor todos lados, y que los protohilos se estremezcan

(y se quiebren) por la pilosidad y los niveles de energía estática

que pueden alcanzar en alguna de las muchas fases de su tratamiento,

es apabullarlos desde su llegada con 29 grados de temperatura y un elevado

nivel de humedad. Entonces, ahí están los fardos, mullidos,

simpáticos, blancos a simple vista, pero llenos de impurezas

descalificadoras para la mirada de los profesionales. Los beneficios

de la tecnologización de trabajos artesanales como el hilado

se dejan ver en todas las etapas del proceso. Por ejemplo, una primera

máquina que, con un par de modificaciones, hubiera hecho las

delicias de Cronenberg, desarma en cuestión de minutos todo un

fardo, corta y abre la fibra para darle una predisposición lineal,

y transporta los copitos a un silo (que mezcla distintas calidades de

fibra para conseguir cierta uniformidad). A partir de allí, se

suceden distintas etapas de limpieza, en batidores y tambores con púas

de variados calibres, a lo largo de las cuales se va depurando cada

vez más el algodón de sus cascarillas. Y repentinamente

las pelusas absolutamente limpias, tras pasar por un  último

cardado, adoptan la forma de trenzas gruesas con una textura absolutamente

perfecta. Otra vez el ciclo se repite: esas trenzas van convirtiéndose

en trencitas cada vez más finitas y con más torsión,

se van mezclando con más algodón o con fibra sintética

(según quiera obtenerse hilo de algodón, acrílico,

viscosa o algún otro). El camino, a pesar de las estrictas condiciones

de vigilancia atmosférica, está algo invadido por pelusas

diminutas. El funcionamiento de las máquinas es, prácticamente,

automático. Y es importante el “prácticamente”:

durante todo el día, toda la semana, unas 200 personas van relevándose

para vigilar, remedar y ultimar detalles que sólo pueden ser

manuales. Son hombres y mujeres que, por lo general, van tapados de

pies a cabeza con ambos, gorros, guantes, anteojos, en ocasiones barbijos;

algunos, los que se abocan a los equipos más ruidosos, suman

a eso unos protectores auditivos. En los últimos pasos, poco

antes de dejar que los hilos se estabilicen durante dos días

en un ambiente húmedo al cien por cien, la fibra se parafina,

se verifica el grosor que fue adquiriendo para obtener un producto homogéneo

y se termina de definir qué tipo de calidad tendrá (fibra

solamente natural, o natural mezclada con sintética).

último

cardado, adoptan la forma de trenzas gruesas con una textura absolutamente

perfecta. Otra vez el ciclo se repite: esas trenzas van convirtiéndose

en trencitas cada vez más finitas y con más torsión,

se van mezclando con más algodón o con fibra sintética

(según quiera obtenerse hilo de algodón, acrílico,

viscosa o algún otro). El camino, a pesar de las estrictas condiciones

de vigilancia atmosférica, está algo invadido por pelusas

diminutas. El funcionamiento de las máquinas es, prácticamente,

automático. Y es importante el “prácticamente”:

durante todo el día, toda la semana, unas 200 personas van relevándose

para vigilar, remedar y ultimar detalles que sólo pueden ser

manuales. Son hombres y mujeres que, por lo general, van tapados de

pies a cabeza con ambos, gorros, guantes, anteojos, en ocasiones barbijos;

algunos, los que se abocan a los equipos más ruidosos, suman

a eso unos protectores auditivos. En los últimos pasos, poco

antes de dejar que los hilos se estabilicen durante dos días

en un ambiente húmedo al cien por cien, la fibra se parafina,

se verifica el grosor que fue adquiriendo para obtener un producto homogéneo

y se termina de definir qué tipo de calidad tendrá (fibra

solamente natural, o natural mezclada con sintética).

Mundo hilito

El sistema industrial basado en el clásico telar que todavía

puede verse en algunos talleres artesanales no es el único para

obtener telas de una serie de conos de hilo. Una fábrica de San

Martín, por ejemplo, elabora tejidos de punto utilizando exclusivamente

máquinas circulares, con lo que se obtiene no un género

simple, sino tubular. Pero la tela, en esa etapa, se encuentra en estado

crudo; al no tener ningún tipo de tratamiento, es un tejido tosco,

de textura casi rugosa aun en los casos de los de algodón. Es

por eso que la tela va derechito a una suerte de lavarropas inmenso

en la que una serie de productos químicos realiza el descrude;

le sigue, claro, un lavado para despojarla de cualquier resto químico

y recién entonces, cuando ya está bastante más

dócil, se le da algún color. Esos tejidos teñidos,

centrifugados y secados, llegan, entonces, al terminado: máquinas

con cepillos de acero que convierten una suerte de frisa burda en un

suave polard, o en corderoy. A estampar, diseñar, cortar. Y vestir,

claro.