El Instituto Nacional de Tecnología Industrial (INTI) desarrolló un equipo para automatizar la bolsa de respiración manual, lo que permite que un mismo profesional atienda a más de un paciente a la vez.

Conocida como Ambú (sigla de Airway Mask Bag Unit) esta herramienta médica que empezó a utilizarse durante los años 50 -y que desde entonces no tuvo actualizaciones técnicas- es necesaria durante los traslados, en las ambulancias, y las salas de internación cuando el respirador falla y hay que cambiarlo.

El proyecto -por el cual se están fabricando ya los diez primeros equipos- contó con el apoyo de la Agencia Nacional de Promoción de la Investigación, el Desarrollo Productivo y la Innovación (Agencia I+D+i).

“Estamos recuperando las capacidades que han estado postergadas en los últimos años”, señaló a Página/12 Rubén Geneyro, presidente del INTI, y explicó que “el instituto sufrió un proceso enorme de desinversión en los últimos años, al igual que todo el sistema nacional científico y tecnológico”.

“Tenemos la posibilidad de desarollar el equipo electrónico, pero también de empezar a fabricar un Ambú nacional, con insumos que se producen en el país”, explicó Geneyro y aclaró que “es un dispositivo simple que funciona como alternativa en caso de que el sistema de salud lo necesite”.

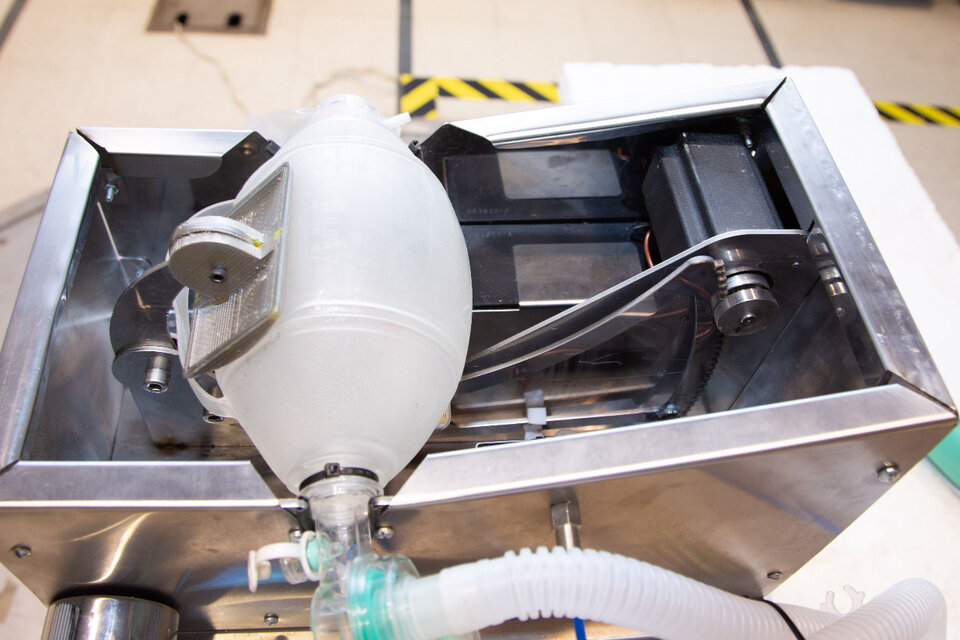

En conjunto con un grupo de pequeñas empresas con las que las áreas de mecánica y electrónica del INTI ya venían trabajando, el desarrollo del equipo se apoyó en los planos del prototipo que fabricó el Massachussets Institute of Technology (MIT). El equipo consiste en un motor para accionar una leva que comprime la bolsa del resucitador manual y la libera, ajustando el volumen de aire. En cada inhalación, el equipo sumistra los datos de la frecuencia de bombeo y la relación entre inhalación y exhalación, entre otros parámetros para controlar el estado del paciente. “El objetivo es brindar el equipo pero que no urja utilizarlos por la pandemia”, señaló Geneyro. "Eso indicaría que la curva se mantiene lo más aplanada posible y que el sistema sanitario da abasto", añadió.

Según Geneyro, es posible fabricar 1000 bolsas de ventilación manual por día y 250 equipos electrónicos para automatizarlas. Además, señaló, “esta investigación demuestra gran capacidad de reacción y una articulación entre un organismo público, investigadores, técnicos y empresas”. Los diez primeros equipos pasarán por las pruebas de la Administración Nacional de Medicamentos, Alimentos y Tecnología Médica (ANMAT), que deberá establecer las normas para la fabricación. “El proyecto cuenta con viabilidad regulatoria, solo falta determinar los requerimentos técnicos y administrativos”, aseguraron a este diario fuentes del organismo.

El prototipo de la Universidad Favaloro

En la Fundación Favaloro, un equipo de profesionales médicos e ingenieros desarrolló un proyecto similar. Para fijar variables como el volumen y la frecuencia respiratoria, el Automatizador para ventilación manual busca “que la respiración se adecúe mejor hasta que llega el respirador mecánico”, según explicó a Página/12 Francisco Klein, decano de la Facultad de Ciencias Médicas de la Universidad Favaloro, quien también trabaja como jefe de terapia intensiva en el Hospital de la Fundación. El equipo, pensado para estar disponible en las salas de terapia intensiva, “podrá ser manejado por enfermeros, médicos clínicos y kinesiólogos, que son quienes habitualmente atienden a los pacientes en esta área”, señaló Klein.

Al comenzar la cuarentena Klein se contactó con su colega de la Facultad de Ingeniería, el bioingeniero Sebastián Graf, para comentarle la idea de crear un automatizador que sirviera “no para reemplazar sino para complementar” a los respiradores. “Este proyecto intenta ser una solución a una lista mucho más grande de problemas que aparecieron con la pandemia”, detalló Klein. "Hay pacientes, en especial los extra hospitalarios, que son ventilados manualmente por una gran cantidad de horas. Si la demanda de respiradores aumenta, van a ser necesarios los ventiladores manuales, y este dispositivo facilita la tarea de quienes lo manejan”, amplió.

El modelo fue construido sin fines de lucro, para que las fábricas habilitadas para construir este tipo de insumos médicos lo puedan incorporar a su producción. “El conocimiento tiene que fluir cuando hace falta, estar al servicio de la sociedad”, señaló Klein.

Informe: Lorena Bermejo