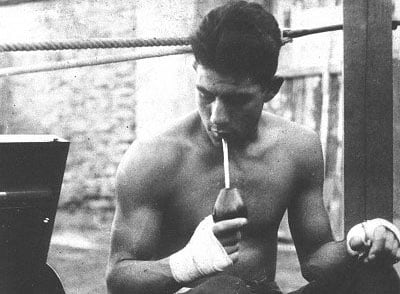

Guillermo Andrade, director de la licenciatura en Diseño Industrial de la UNLa

De la universidad a la industria

La UNLa desarrolló su propio detector de dióxido de carbono, para prevenir enfermedades respiratorias. Investigación aplicada a las necesidades concretas.