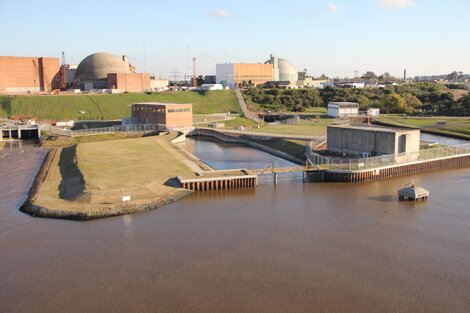

La empresa Nucleoeléctrica Argentina concluyó las tareas de reparación del desperfecto mecánico detectado hace ocho meses en el interior del reactor de la Central Atucha II, y ahora tras una etapa de mejoras en el diseño podrá volver a generar energía a fines de julio o en los primeros días de agosto próximo.

Nucleoeléctrica informó que "concluyó las tareas de corte y extracción del separador desprendido a 14 metros de profundidad dentro del reactor" de la Central Nuclear Atucha II, y de esta manera "se resolvió el desperfecto mecánico detectado en la instalación y se dio por finalizada la etapa más desafiante de la reparación".

La intervención, que comenzó el domingo 18 de junio, fue llevada a cabo por un equipo multidisciplinario, utilizando herramientas y procedimientos de ingeniería diseñados y fabricados por la compañía junto a proveedores locales. Tras resolver el desperfecto mecánico, la próxima etapa de la reparación estará abocada a "la implementación de mejoras en el diseño de la planta para reforzar la fijación de los separadores restantes, antes del retorno a la operación segura de la central". De esta manera, fuentes oficiales afirmaron que se mantiene la previsión original de que el reactor vuelva a generar energía eléctrica a fines de julio o principios de agosto.

Durante las inspecciones de rutina realizadas en octubre del 2022 en Atucha II, personal de la empresa detectó que uno de los cuatro separadores internos del reactor se había desprendido y desplazado de su lugar de diseño, situación que requirió una intervención directa para su reparación.

El inconveniente en cuestión se trataba de una falla mecánica de la central que no implicaba riesgos para la seguridad de las personas o el ambiente, pero debido a las normas de seguridad internacionales a las que adhiere la central desde entonces se mantiene parada su operación.

Luego de detectar el inconveniente, se creó un equipo interdisciplinario con personal de la empresa, y mediante estudios mecánicos, hidráulicos y el análisis documental, se realizó un diagnóstico de la situación. Como resultado de este proceso, se decidió realizar la extracción del separador y se comenzó a trabajar en el uso de métodos de ingeniería de última generación para la implementación de herramientas robóticas y tecnológicas que permitan optimizar los tiempos de reparación. Dado que el separador desprendido se encontraba a 14 metros de profundidad dentro del reactor, fue necesario el diseño de herramientas que se adapten a estas condiciones.